簡述滾輪導(dǎo)軌使用過程中的異常信號解決方法

更新時間:2025-10-24

更新時間:2025-10-24 點擊次數(shù):148

點擊次數(shù):148

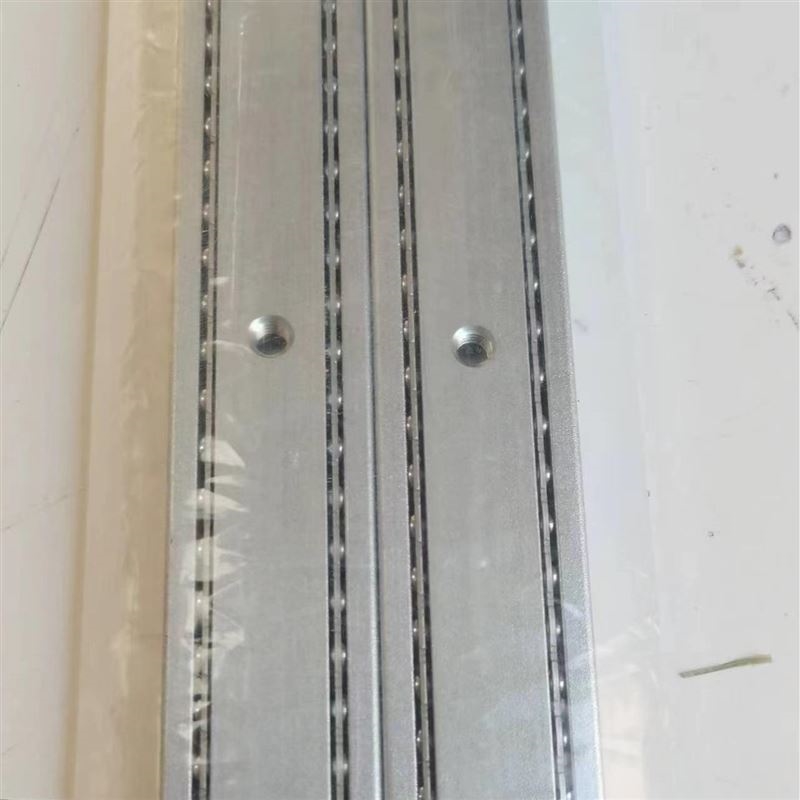

滾輪導(dǎo)軌作為自動化設(shè)備、數(shù)控機床、機器人及精密傳動系統(tǒng)中的核心導(dǎo)向部件,其運行平穩(wěn)性、精度保持性與壽命直接影響整機性能。然而,在長期使用中,受負載、環(huán)境、潤滑與安裝等因素影響,常出現(xiàn)異響、卡滯、爬行或精度下降等問題。掌握滾輪導(dǎo)軌使用過程中的異常信號解決方法,是確保設(shè)備高效穩(wěn)定運行的關(guān)鍵。

問題一:運行中有異響或摩擦聲

可能原因:導(dǎo)軌表面有灰塵、鐵屑等雜質(zhì)侵入;潤滑不足或油脂變質(zhì);滾輪軸承損壞或預(yù)壓過大。

解決方法:立即停機,用無塵布蘸酒精清潔滑道與滾輪表面。檢查潤滑狀態(tài),補充或更換指定型號潤滑脂(如鋰基脂或?qū)S脤?dǎo)軌油)。若異響持續(xù),拆檢滾輪軸承,更換損壞部件,調(diào)整預(yù)壓量至合理范圍。

問題二:滑塊運動不暢或出現(xiàn)卡滯

可能原因:導(dǎo)軌變形、安裝面不平、平行度超差或滑塊預(yù)緊力過大。

解決方法:使用精密水平儀或千分表檢測導(dǎo)軌安裝面平面度與兩軌平行度(通常要求≤0.01mm/全長)。重新校準(zhǔn)安裝螺栓扭矩,對稱、分次擰緊。檢查滑塊預(yù)壓等級是否匹配應(yīng)用需求,必要時更換適配型號。

問題三:設(shè)備出現(xiàn)“爬行”現(xiàn)象(低速抖動)

可能原因:潤滑不良導(dǎo)致摩擦力波動;驅(qū)動系統(tǒng)剛性不足或伺服參數(shù)不匹配。

解決方法:確保潤滑充分且均勻,避免干摩擦。檢查聯(lián)軸器、絲杠等傳動部件有無松動。優(yōu)化伺服增益與加減速曲線,提升控制穩(wěn)定性。

問題四:定位精度下降或重復(fù)性變差

可能原因:導(dǎo)軌磨損、滾輪軸承疲勞、安裝螺栓松動或外部振動干擾。

解決方法:測量導(dǎo)軌直線度與跳動,評估磨損程度。緊固所有安裝螺栓,檢查地基穩(wěn)定性。在高精度應(yīng)用中,考慮更換高一級精度等級(如P0級)導(dǎo)軌或增加預(yù)載。

問題五:防塵密封條脫落或破損

可能原因:安裝不當(dāng)、異物擠壓或材料老化。

解決方法:立即更換密封條,防止污染物進一步侵入。選擇耐油、耐溫、抗老化的優(yōu)質(zhì)密封件。對于惡劣環(huán)境,可加裝伸縮護罩或風(fēng)琴罩進行二次防護。

當(dāng)前位置:

當(dāng)前位置: